科技的日新月異,已經改變了人們的生活方式,也重寫了產業發展的進程。

自2011年德國首次提出工業4.0的概念,生產線即展開了一場完全不同的視野以及思考:當工廠生產線全面連網,機器人之間可以自動合作(這不僅可以達到真正的全自動化,也能夠再次有效降低人工成本,移往海外的生產地也可以移回就近消費者端),若再加上與各種前端消費應用網路的連結,製造業將不再只是市場的後勤部隊,不僅能有效預測降低庫存,過去規模量產的模式也恐將為客製化產製所取代。

雖然目前智能工廠的發展,多以汽車產業為案例,紡織業的還不多。但身為世界工廠的中國(全球約有四分之一的産品仍是中國製造)已經開始著手準備,例如山東如意集團將西裝面料兩個月左右的生產周期縮短至兩周,而且長度及花色不限;紅領集團更推出全球首家西裝定製一站式個性化服務的平台,工廠流水線上每一件衣服都有一個電子標籤,每一個電子標籤連接的都是一位顧客,由標籤記錄每位顧客的個別數據以及定製工序。

近來更有Sewbo挑戰自動縫衣、adidas推出專屬訂製毛衣,智慧生產與專屬商品的新未來,看似又更靠近我們了。

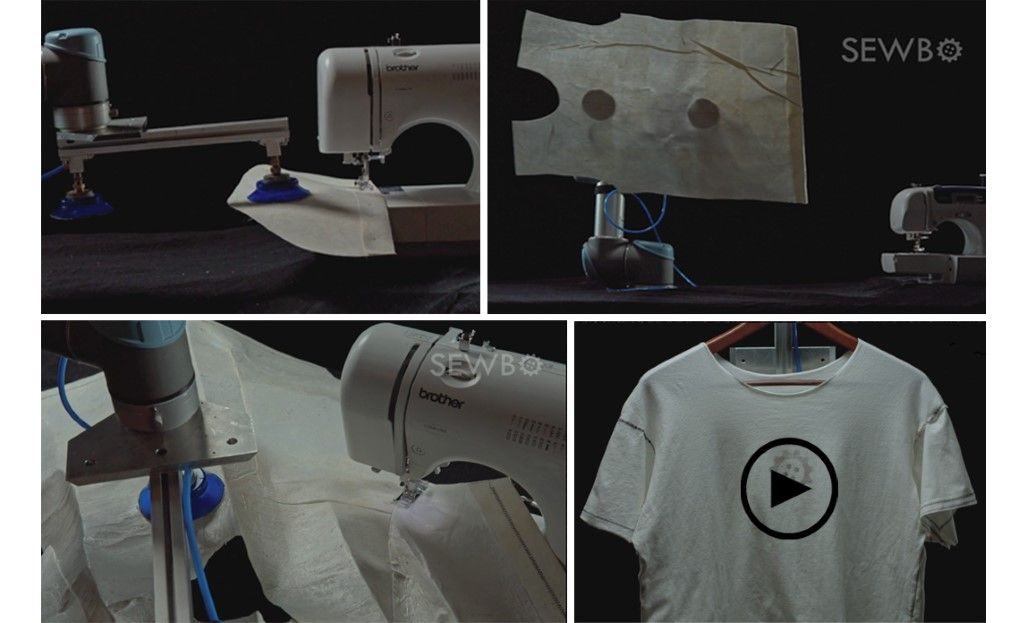

Sewbo自動化製衣系統

成衣業由於工序多,加上不同布料伸縮、柔軟性各自不同,走向自動化生產一直有相當難度與複雜性。一家位於美國西雅圖的新創公司Sewbo公司因此靈機一動,反向思考乾脆讓布料暫時變硬,方便機器人製作衣服。

影片中,Sewbo示範世界首個自動化製衣系統,在製衣前先將織物經過可水溶的特殊聚合物加以硬化處理,如此一來,機器手臂就能輕易抓取、計算、切割、縫製(在此Sewbo採用的是Universal Robots公司 UR5 號可編程6 軸關節式小型機械臂) ,待裁製只要放進熱水裡一燙,衣服就會恢復變回原來應有柔軟度。

目前Sewbo已成功測試製作 T 恤,並希望能將之應用在製造各種不同衣物上。也表示這樣的製程可套用到大多數衣料,包括棉、聚酯、牛仔布、蕾絲,以及部分家飾布等,但不適用皮革與防水材質。

據悉,該計畫已獲得美國國防部資助,對此,Sewbo創辦人Jonathan Zornow表示,成衣界過去約有4成成本來自於勞工,自動化可一勞永逸解決成衣業勞工薪資與流動率的困擾。他計畫2年內推出機器自動製衣系統。

Photo Credit: Sewbo

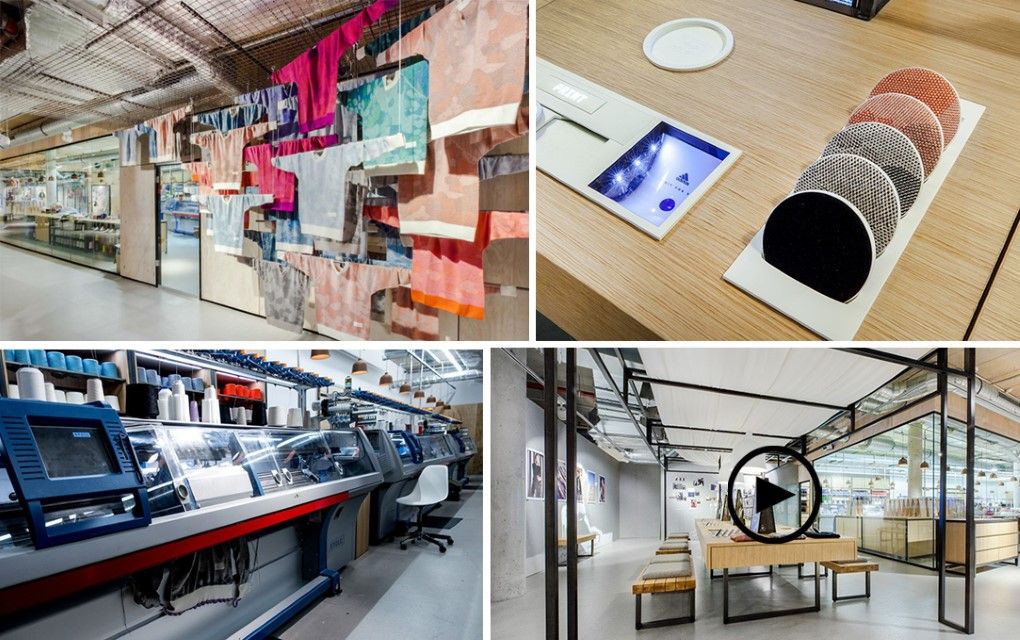

adidas現場訂製專屬毛衣

全球知名運動品牌adidas也早早著手布局自動化生產與訂製服務,從去年的SpeedFactory(高速工廠)將99%的製程都交由自動化機器完成,同時透過數據及分析方法為產品注入更精密的技術思維,今年更陸續於倫敦、柏林開設快閃提供專屬訂製服務,不僅顛覆了業界一直以來的遊戲規則,把生產機台設備搬到最貼近消費者的店面裏,同時也提供客製化商品,讓消費者親眼看見自己的專屬產品整個誕生過程。

例如在柏林的這家Knit For You快閃店裡,顧客可以花4個小時 200歐元就擁有一件專屬於自己的美麗諾羊毛衫。

顧客首先進入一間漆黑的房間中接受3D量身掃描,以便電腦建造最合適體型的毛衣模型(如果不想接受掃描,亦可從原有的S / M / L尺寸中選擇)。

接著,就可以從數十種圖案庫中進行選擇,以燈光形式將圖案投影在身上,並可藉由手的移動來調整圖案的位置。

之後即可走出暗房,在電腦上預覽毛衣的大致模型,進一步調整版型(包括衣長、袖長、肩寬…等)至滿意為止。選定後即可現場由店內機器編織,最後清洗、烘乾、包裝,再放入消費者手中,整個過程大概只需要4小時左右。

adidas並期待藉由這一系列自動化生產以及自主創作體驗(包括官網上的miadidas訂製服務),目標在2020年有50%商品以更快速的方式生產,並且70%以上的商品能以原價售出。

Photo Credit: adidas