大陸經濟政策劇變,工人在哪裡?

從事內銷針織毛衣的品牌設計後,工廠常常會丟出一個問題:「怎麼辦?找不到缝盤的工人!」

在外銷體系中,我們所謂的細針大部分只到12針,但台灣的內銷高級男女裝對於14、16針的針織衫有很大的市場(大陸及日本的市場對此針數的市場也很大),但針目過細造成套口縫盤不易,加上工人短缺,常常因為縫盤而導致交期延誤及成本控管不易。

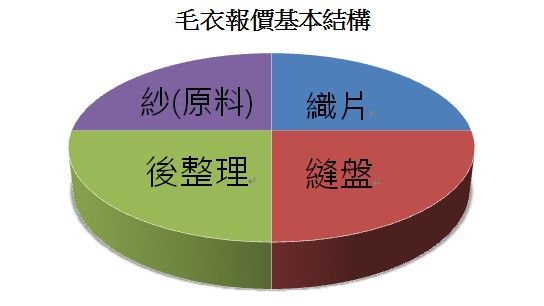

為了仔細探究原因,首先,讓我們先了解針織毛衣報價的基本結構:

1. 紗:重量計(原料)

2. 織片:織片時間計(主要:前後身片+兩袖片)

3. 縫盤:縫盤時間計,外發時會論件計酬(主要:袖下腋下脇邊+掛肩+領縫合)

4. 後整理:一般以論件計(照燈、繡補、洗、烘、包裝)

大陸從90年代開放經濟後,很快地吸引需要大量勞工的針織毛衣產業前往大陸設廠。二十幾年的經濟開放,配合當地政府的發展政策,新興的電子科技產業持續瓜分紡織業的勞力資源,加上不斷調漲的薪資,迫使台資企業從全手搖機時期,進化到半自動手搖機時期〔註1〕。2010年之後更全面進化到全自動機時期,織片的部分目前已經全面自動化。例如筆者之前詢問在大陸工作的友人,欲進口淘汰的高腳機當教學用,卻經告知早在兩年前中國就全面汰換成電腦機,高腳手搖機全當作廢鐵處裡掉了,他們現在連樣品室全都是用電腦機打樣。

細針毛衣的關鍵在縫盤

織片的部分目前幾乎由電腦自動橫編機取代傳統需大量勞力的手搖機或半自動手搖機。但報價結構中,還有兩大部分是需要不少人工,那就是縫盤及後整理。

後整理的工序包括:照燈、繡補、洗、烘、包裝...等,這是任何一件毛衣在出貨前必走的程序。當然細針毛衣(9、12、14、16、18)因為C.P.I.和W.P.I.〔註2〕的數值大,繡補上會稍微耗時,但其他的工序就沒差多少了。基本上後整理算是固定的勞力支出。

縫盤部分,先簡單說明原理。縫盤機是用鎖鏈結繩的方式,將欲縫合的兩織片邊緣,逐一對目插於縫盤機圓盤針座上;待插環至一定距離後,才啟動機器,將兩織片用本身紗鎖鏈套合在一起,功能就是像平織將前、後裁片車縫在一起一樣。

以一件簡單圓領套頭毛衣為例,一般基本的縫合至少包含以下部位:

1. 掛肩(前、後片和兩袖片的交接處);

2. 脇邊底部向上至腋下點,再一路縫盤到袖口;

3. 領片縫合;

4. 如果有口袋、開襟或其他接合線,就需要不斷地增加縫盤的工序。

織片的針數及套口難易度有絕對關係。以一般7針織片來說,C.P.I.約為10~15目和W.P.I.約為9~12針。有經驗的技師就會用9~10針的縫盤機來套口縫合,也就是每英吋要插針9~10針。

依類而推,12針的織片要用14~16針的縫盤機,而國人喜愛的14和16針針織衫,就必須使用18和20的縫盤機來縫盤。

大家可以想像一下,每英吋裡要將18個小紗環插針在18個針座上的難度,眼力不好是無法勝任這個工作的,所以一般工廠領班都會刻意安排年紀較輕,眼力較好的員工進行細針縫盤,才能確保品質。

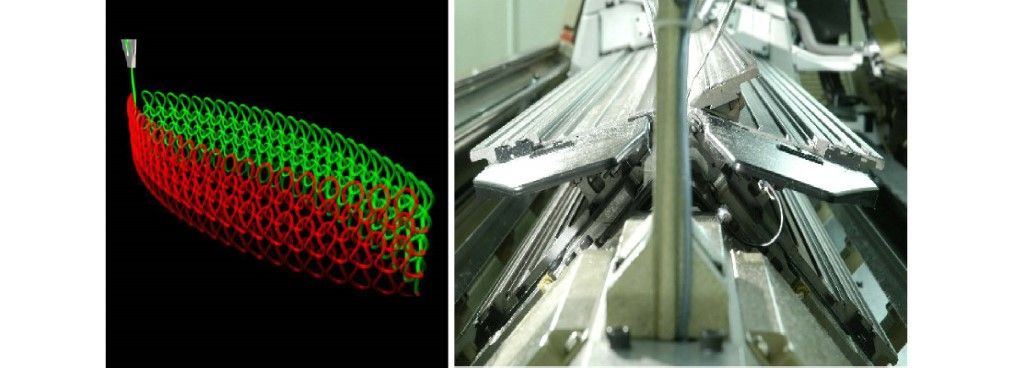

織產業仍有部分需要不少人工,例如欲縫合兩織片,須逐一對目插於縫盤機圓盤針座上(左)。細針缝盤針座很小,眼力較好的員工進行細針縫盤,才能確保品質(右)。photo:paychiguh.com/cashmere-factory-visit

但正如剛剛說明織片時提過,由於大陸經濟政策的改變,電子科技業的員工需求大幅增加,導致大陸沿海的企業發生互搶勞工的情況,工作環境相對較差的紡織業首當其衝。而針織毛衣產業中,眼力好的年輕縫盤員工更容易流失,越是細針,越難找到員工,他們寧願領低一點的薪資,但可以在全廠恆溫空調的電子廠工作。

一體成型是未來趨勢,台灣的希望

全成型針織電腦自動橫編機whole garment的問世,正可以解決目前細針針織衫所面對的最大問題!

以一般套頭毛衣來說,傳統成型針織電腦橫編機只能做平面分片成型,各部位織片下片後,再使用縫盤機做縫合成立體圓筒狀;而全成型針織電腦橫編機是同時做出立體筒狀袖子及立體筒狀大身,在腋下點將袖子和大身織在一起,再一路筒狀上織至領邊平收,如此便解決細針毛衣的縫盤問題,因為縫盤的工序完全被取代,工廠不用每天擔心找不到縫盤工人了!

打開針織毛衣歷史,我們為了追求廉價的勞動力,在90年代由台灣轉戰至大陸。但數十年傳統手搖機的歷史,隨著社會的進步及時代的變遷,在幾年前也被電腦橫編機全面取代;然而未來的橫編針織毛衣,因一體成型的發展和普及,產業結構很有可能會發生為由勞力密集轉成技術導向的產業。

雖然全成型的技術這幾年才逐漸開花結果,但已經可以在日本及義大利看到量產工廠。這兩個已開發國家以實際行動明確指出,大陸不是唯一可以做精緻針織毛衣的區域,他們利用全成型的技術,將產業留在本國,無疑是給台灣針織毛衣業打下一劑強心針,給我們做出最好示範,期待台灣可藉全成型技術抓住先機,讓毛衣王國的美譽再次回歸台灣。

筒狀編織是一體成形的基礎(左)。利用4針床技術,解決以前全成型的侷限(右)。photo:Shima Seiki