粉體貼合技術引進台灣已有二十年歷史,最早使用在「西裝內襯」布料,先將粉體點在內襯上,要貼合時西裝師傅再用電熨斗一燙,就粘住了兩塊布。只是台灣業界似乎不十分熱衷這方面的技術,然近來環保當道,粉體貼合因為不使用溶劑,實屬於環保型貼合。環保貼合技術在紡織業應用發展上有兩大方向 :一是「水性 PU 樹脂」塗佈,一是「粉體 貼合」或塗佈。近期因為Outdoor的廠商要求織物的手感越來越柔軟,因此塗佈織物的下單量有降低的趨勢,而貼合布料的下單量卻逐步增加,尤其台灣的TPU薄膜還具有低單價的競爭力。但國內的粉體貼合在廠商數卻是「區指可數」,歐洲(如德國)在20年前已經不用油性含溶劑的膠貼合了,台灣的貼合廠對成衣布料或鞋業布料直到還在用油性含溶劑的膠,排出大量的有機溶劑氣體破壞大氣臭氧層。如能改成水性膠+粉體混合物,不僅貼合效果可符合客戶的要求(剝離強度等),對操作員工的健康也是一大福音。

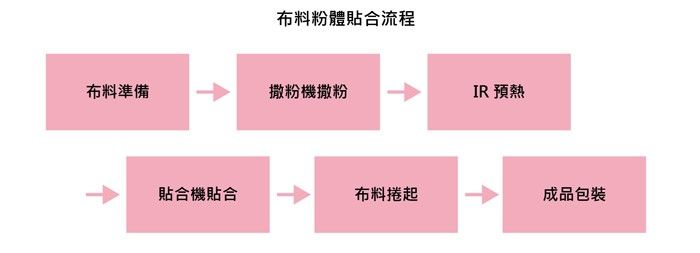

布料粉體貼合流程介紹

歐洲最有名的兩家貼合設備商是Meyer公司及Villars公司,後者Villar與其他公司合併成Cavitec公司,Cavitec公司也是使用無溶劑 100%PUR膠的著名公司,PUR膠又稱濕氣反應型熱融膠,因不是粉體,暫不在本篇討論範圍。

Meyer 網址:www.meyer-machines.com

Cavitec 網址:cavitec-ch.site-preview.net/en

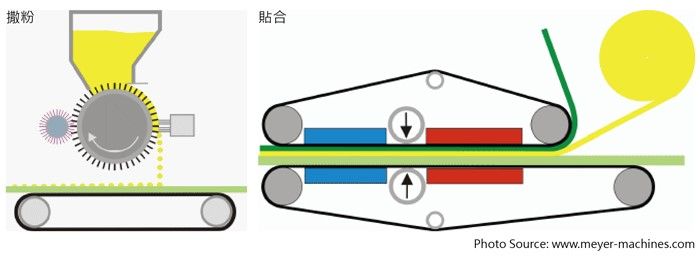

以Meyer機台為例,撒粉段主要是利用撒粉頭將粉體均勻撒在織物上,因此要先將貼合的粉體(粒徑約100µ~400µ)放入加料筒中,經過針板的帶動,羅拉將粉體往下方帶,側面則有一個刷子(鋼刷)將粉體均勻刷下,平均地掉落在織物表面。前方毛刷則是將殘留粉體清除下來到布上,以防止沾粘在針板上。貼合段鐵弗龍皮帶內有兩段設備 : 前段紅色板是熱壓貼合,後段藍色板是冷卻系統,貼合後要固定貼合位置,因此冷卻是很重要的。貼合段的溫度、時間及壓力三個加工條件要建立資料庫,以利往後加工接單的需要。速度慢、溫度高及壓力大時,貼合接著強度高,但手感會變硬。鐵弗龍皮帶是消耗品,若有破裂或損壞要更換之,因此織物的前檢是很重要的,不可有鐵器雜物等帶入皮帶造成皮帶傷害。右下是三層貼的方式,可以用布+film+布的方式來進行三層貼合。若採兩層方式貼合亦可。

實務上,布料粉體貼合操作的注意事項如下 :

1.布料準備:台灣目前流行的超輕薄透濕防水布料(15D以下)不適用此種機台,因為會有粉粒凸出薄膜的困擾,布料選擇以高難度的布種為佳,以點膠無法貼合的布種如:凹凸不平、蕾絲及鏤空織物等為主要開發對象。

2.撒粉種類選擇:撒粉的粒徑大小與粉體的種類對織物都有不同的接著牢度。一般而言,PET型粉體比較便宜,但接著強度差及耐水洗性差;NYLON型粉體與PU 型粉體價位高但接著強度佳。

3.IR預熱:IR預熱主要在使粉體表面部份融化,讓粉體受壓時能夠流入織物內部與其結合,因此在預熱時間長短對織物手感會有深遠影響。

4.貼合機貼合:此貼合機的間距及貼合速度、溫度、壓力會影響織物的手感與貼合牢度,以Meyer機台為例,上下層是鐵弗龍皮帶,貼合時不會用錯位的現象,比較適合多層貼合,對貼合點的對齊相當準確,鐵弗龍皮帶清整容易,唯注意貼合雜物等的硬物混入會傷害皮帶。

5.布料的捲取:一般貼合粉體的熟成時間約24小時,因此織物貼合完成應放置一段時間再檢測物性。

6.其他:粉體貼合的特色在於耐水洗性與耐乾洗性佳,歐洲羊毛料必須使用乾洗,此時就建議採用粉體貼合方式。

布料粉體貼合的產業應用

1.內裡襯布的應用:此類大都使用PET型的粉體貼合,因為只是短暫的西裝內襯貼合,後面還有車縫包住,物性不用太強。如國內的勝宏實業股份有限公司 www.shi.com.tw。

2.布對布或布對膜貼合的應用:布貼布方面比較沒問題,但布貼膜時要注意粉體的粒徑, 儘量用顆粒小的粉體進行貼合。如國內的驊紘實業股份有限公司 www.exceltex.com.tw。

結論與建議

1.前述環保貼合有兩個方向,粉體之所以重要是因為操作方便,不像水性膠要有很複雜的配方技術與加工操作流程,因此粉體很適合台灣少量多樣的紡織產業。 2.異材質混搭貼合織物的開發具有市場前景,最近OUTDOOR也廣泛使用羊毛類的材質,雙層不同材質的貼合搭配可以獲得綜效,展現保暖、防縮及耐用的戶外運動服。

3.粉體與水性膠的混合應用,可以彌補水性膠接著強度不好的缺點。水性膠可以調整上膠的粘度,粉體本身的接著強度佳,因此以混合配方組合,可以達到類似油性膠的貼合效果。

4.粉體貼合機取代目前的油性大輥筒貼合機(包含鞋用貼合機),預計有30~50台的市場成長空間,也希望台灣業界能夠儘快廢除「油性溶劑樹脂」貼合的加工方式,往歐美廠商環保「粉體貼合」路線前進。